Waktu injeksi bahan bakar maju

kadar

Kriteria terpenting untuk mengoptimalkan pengoperasian mesin diesel adalah:

- toksisitas rendah gas buang;

- tingkat kebisingan yang rendah dari proses pembakaran;

- konsumsi bahan bakar spesifik yang rendah.

Saat ketika pompa injeksi mulai memasok bahan bakar disebut awal pasokan (atau penutupan saluran). Titik waktu ini dipilih sesuai dengan periode penundaan penyalaan (atau hanya penundaan penyalaan). Ini adalah parameter variabel yang bergantung pada mode operasi tertentu. Periode tunda injeksi didefinisikan sebagai periode antara awal pasokan dan awal injeksi, dan periode tunda pengapian didefinisikan sebagai periode antara awal injeksi dan awal pembakaran. Awal injeksi didefinisikan sebagai sudut rotasi poros engkol di wilayah TDC di mana injektor menyuntikkan bahan bakar ke dalam ruang bakar.

Permulaan pembakaran didefinisikan sebagai waktu penyalaan campuran udara/bahan bakar, yang dapat dipengaruhi oleh permulaan injeksi. Pada pompa bahan bakar tekanan tinggi, yang terbaik adalah menyesuaikan awal pasokan (penutupan saluran) tergantung pada jumlah putaran menggunakan perangkat muka injeksi.

Tujuan perangkat muka injeksi

Karena perangkat muka injeksi secara langsung mengubah waktu mulai injeksi, itu dapat didefinisikan sebagai pengontrol mulai injeksi. Perangkat muka injeksi tipe eksentrik (juga disebut kopling muka injeksi) mengubah torsi engine yang disuplai ke pompa injeksi, sambil menjalankan fungsi pengaturannya. Torsi yang dibutuhkan oleh pompa injeksi tergantung pada ukuran pompa injeksi, jumlah pasangan piston, jumlah bahan bakar yang disuntikkan, tekanan injeksi, diameter plunger dan bentuk cam. Fakta bahwa torsi mesin memiliki efek langsung pada karakteristik waktu injeksi harus dipertimbangkan dalam desain bersama dengan output daya potensial.

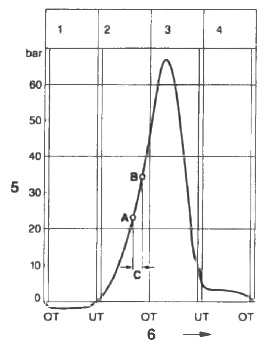

Tekanan silinder

Beras. Tekanan tangki: A. Mulai injeksi; B. Awal pembakaran; C. Penundaan pengapian. 1. Lomba perkenalan; 2. Langkah kompresi; 3. Karir buruh; 4. Lepaskan run OT-TDC, UT-NMT; 5. Tekanan di dalam silinder, batang; 6. Posisi piston.

Desain perangkat muka injeksi

Perangkat muka injeksi untuk pompa injeksi in-line dipasang langsung di ujung camshaft pompa injeksi. Ada perbedaan mendasar antara perangkat muka injeksi tipe terbuka dan tertutup.

Perangkat muka injeksi tipe tertutup memiliki reservoir oli pelumasnya sendiri, yang membuat perangkat tidak bergantung pada sistem pelumasan engine. Desain terbuka terhubung langsung ke sistem pelumasan mesin. Tubuh perangkat terpasang ke gearbox dengan sekrup, dan eksentrik kompensasi dan penyetel dipasang di tubuh sehingga berputar dengan bebas. Kompensasi dan penyesuaian eksentrik dipandu oleh pin yang terhubung secara kaku ke bodi. Selain lebih murah, tipe "terbuka" memiliki keunggulan membutuhkan lebih sedikit ruang dan melumasi lebih efisien.

Prinsip pengoperasian perangkat muka injeksi

Perangkat muka injeksi digerakkan oleh rangkaian roda gigi yang dipasang di kotak timing engine. Hubungan antara input dan output untuk drive (hub) dibuat melalui pasangan elemen eksentrik yang saling terkait.

Yang terbesar dari mereka, eksentrik penyetel (4), terletak di lubang cakram penghenti (8), yang pada gilirannya disekrup ke elemen penggerak (1). Elemen eksentrik kompensasi (5) dipasang pada eksentrik penyetel (4) dan dipandu oleh elemen tersebut dan baut pada hub (6). Di sisi lain, baut hub terhubung langsung ke hub (2). Bobot (7) dihubungkan ke penyetel eksentrik dan ditahan pada posisi semula oleh pegas dengan kekakuan variabel.

Nasi a) di posisi awal; b) kecepatan rendah; c) omset rata-rata; d) posisi ujung kecepatan tinggi; a adalah sudut muka injeksi.

Dimensi perangkat muka injeksi

Ukuran perangkat muka injeksi, ditentukan oleh diameter luar dan kedalaman, pada gilirannya menentukan massa bobot yang dipasang, jarak antara pusat gravitasi dan kemungkinan jalur bobot. Ketiga faktor ini juga menentukan keluaran daya dan aplikasi.

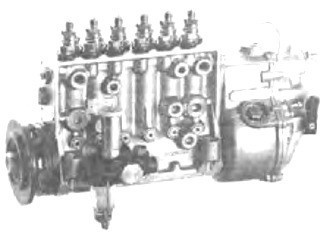

Pompa injeksi ukuran M

Beras. Pompa injeksi ukuran M

Beras. 1. Katup pengaman; 2. Lengan; 7 poros bubungan; 8. Kam.

Pompa injeksi ukuran M adalah pompa terkecil di jajaran pompa injeksi in-line. Ini memiliki bodi paduan ringan dan dipasang di flensa ke mesin. Akses ke bagian dalam pompa dimungkinkan setelah pelat dasar dan penutup samping dilepas, sehingga pompa ukuran M didefinisikan sebagai pompa injeksi terbuka. Tekanan injeksi maksimum dibatasi hingga 400 bar.

Setelah melepas penutup samping pompa, jumlah bahan bakar yang disuplai oleh pasangan plunger dapat disesuaikan dan disetel pada tingkat yang sama. Penyesuaian individu dilakukan dengan menggerakkan bagian penjepit pada batang kendali (4).

Selama operasi, pemasangan plunger pompa dan, bersama dengan mereka, jumlah bahan bakar yang disuplai diatur oleh batang kendali dalam batas yang ditentukan oleh desain pompa. Batang pompa injeksi ukuran M adalah batang baja bulat dengan datar, di mana pengencang berlubang (5) dipasang. Tuas (3) dihubungkan secara kaku ke setiap selongsong kontrol, dan batang paku keling di ujungnya memasuki alur dudukan batang kendali. Desain ini dikenal sebagai kontrol tuas.

Plunger pompa injeksi bersentuhan langsung dengan tappet rol (6), dan langkah awalnya disesuaikan dengan memilih rol dengan diameter yang sesuai untuk tappet.

Pelumasan pompa injeksi ukuran M dilakukan dengan pasokan oli mesin yang biasa. Pompa injeksi ukuran M tersedia dengan 4,5 atau 6 pasangan piston (4-, 5- atau 6-silinder pompa injeksi) dan dirancang hanya untuk bahan bakar diesel.

Ukuran pompa injeksi A

Beras. Pompa Injeksi Ukuran A

Pompa injeksi rangka-A in-line dengan jangkauan pengiriman yang luas langsung mengikuti pompa injeksi rangka-M. Pompa ini juga memiliki casing paduan ringan dan dapat dipasang pada motor dengan flensa atau rangka. Pompa injeksi tipe A juga memiliki desain "terbuka", dan liner pompa injeksi (2) dimasukkan langsung dari atas ke dalam rumah aluminium, sedangkan rakitan gerbang limbah (1) ditekan ke dalam casing pompa injeksi menggunakan dudukan katup. Tekanan penyegelan, yang jauh lebih tinggi dari tekanan suplai hidrolik, harus diserap oleh rumah pompa injeksi. Untuk alasan ini, tekanan injeksi maksimum dibatasi hingga 600 bar.

Berbeda dengan pompa injeksi tipe M, pompa injeksi tipe A dilengkapi dengan sekrup penyetel (dengan mur pengunci) (7) pada setiap roller follower (8) untuk mengatur langkah awal.

Untuk menyesuaikan jumlah bahan bakar yang dipasok oleh rel kontrol (4), pompa injeksi tipe A, tidak seperti pompa injeksi tipe M, dilengkapi dengan kontrol roda gigi, dan bukan kontrol tuas. Segmen bergigi yang dipasang pada selongsong kontrol (5) dari plunger terhubung dengan rak kontrol dan untuk menyesuaikan pasangan plunger ke timah yang sama, perlu untuk melonggarkan sekrup yang disetel dan memutar selongsong kontrol searah jarum jam relatif terhadap segmen bergigi dan dengan demikian relatif terhadap rel kontrol.

Semua pekerjaan penyetelan pompa injeksi jenis ini harus dilakukan dengan pompa terpasang pada penyangga dan dengan selubung terbuka. Seperti pompa injeksi M, pompa injeksi Tipe A memiliki penutup samping pegas yang harus dilepas untuk mendapatkan akses ke bagian dalam pompa injeksi.

Untuk pelumasan, pompa injeksi terhubung ke sistem pelumasan mesin. Pompa injeksi tipe-A tersedia dalam versi hingga 12 silinder dan, tidak seperti pompa injeksi tipe-M, cocok untuk pengoperasian dengan berbagai jenis bahan bakar (tidak hanya diesel).

Pompa injeksi ukuran WM

Beras. Ukuran HPFP WM

Pompa injeksi MW in-line telah dirancang untuk memenuhi kebutuhan tekanan yang lebih tinggi. Pompa injeksi MW adalah pompa injeksi in-line tipe tertutup dengan tekanan injeksi maksimum terbatas pada 900 bar. Ini juga memiliki tubuh paduan ringan dan melekat pada mesin dengan bingkai, alas datar atau flensa.

Desain pompa injeksi MW sangat berbeda dari desain pompa injeksi A dan M. Perbedaan utama adalah penggunaan sepasang plunger, termasuk busing (3), katup pelepasan, dan dudukan katup pelepasan. Itu dipasang di luar mesin dan dimasukkan dari atas ke dalam rumah pompa injeksi. Pada pompa injeksi MW, pemegang katup tekanan disekrup langsung ke dalam busing yang menonjol ke atas. Pre-stroke dikendalikan oleh shims yang dimasukkan di antara bodi dan selongsong dengan rakitan katup. Penyesuaian pasokan seragam pasangan plunger individu dilakukan di luar pompa injeksi dengan memutar pasangan plunger. Flensa pemasangan pasangan piston (1) dilengkapi dengan slot untuk tujuan ini.

Beras. 1. Flange untuk mengencangkan sepasang plunger; 2. Katup pengaman; 3. Lengan; 4. pendorong; 5. Rel kontrol; 6. Lengan kontrol; 7. Pendorong rol; 8 poros bubungan; 9. Kam.

Posisi plunger pompa injeksi tetap tidak berubah ketika rakitan selongsong dengan katup pelepasan (2) diputar. Pompa injeksi MW tersedia dalam versi dengan 8 lengan (8 silinder) dan cocok untuk berbagai metode pemasangan. Ini berjalan dengan bahan bakar diesel dan dilumasi melalui sistem pelumasan mesin.

Pompa injeksi ukuran-P

Beras. Pompa injeksi ukuran-P

Beras. 1. Katup pengaman; 2. Lengan; 3. Kontrol traksi; 4. Kontrol lengan; 5. Pendorong rol; 6 poros bubungan; 7. Kamera.

Pompa injeksi in-line ukuran P (tipe) juga telah dirancang untuk memberikan tekanan injeksi maksimum yang tinggi. Seperti halnya pompa injeksi MW, ini adalah pompa tipe tertutup yang dipasang pada mesin dengan alas atau flensa. Dalam kasus pompa injeksi tipe-P, dirancang untuk tekanan injeksi puncak 850 bar, selongsong (2) dimasukkan ke dalam selongsong flens, yang sudah diulir untuk pemegang katup pelepasan (1). Dengan versi pemasangan selongsong ini, gaya penyegelan tidak memuat selubung pompa. Pre-stroke diatur dengan cara yang sama seperti untuk pompa injeksi MW.

Pompa bahan bakar tekanan tinggi in-line yang dirancang untuk tekanan injeksi rendah menggunakan pengisian saluran bahan bakar konvensional. Dalam hal ini, bahan bakar melewati saluran bahan bakar dari masing-masing busing satu demi satu dan ke arah sumbu longitudinal pompa injeksi. Bahan bakar masuk ke saluran dan keluar melalui sistem pengembalian bahan bakar.

Mengambil contoh pompa injeksi P8000 versi P, yang dinilai untuk tekanan injeksi hingga 1150 bar (sisi pompa injeksi), metode pengisian ini dapat menyebabkan perbedaan suhu bahan bakar yang berlebihan (hingga 40 °C) di dalam pompa injeksi antara selang pertama dan terakhir. Karena densitas energi bahan bakar menurun seiring dengan peningkatan suhu, dan oleh karena itu seiring dengan peningkatan volume, ini akan menghasilkan jumlah energi yang berbeda yang disuntikkan ke dalam ruang bakar mesin. Dalam hal ini, pompa bahan bakar bertekanan tinggi tersebut menggunakan pengisian melintang, yaitu metode di mana saluran bahan bakar dari masing-masing selang dipisahkan satu sama lain melalui lubang pelambatan).

Pompa injeksi ini juga terhubung dengan sistem pelumasan mesin untuk pelumasan. Pompa bahan bakar tekanan tinggi Tipe P juga tersedia dalam versi hingga 12 liner (silinder) dan cocok untuk diesel dan bahan bakar lainnya.