Sistem injeksi diesel. Desain, kelebihan dan kekurangan

Tidak seperti mesin bensin, mesin diesel memiliki injeksi bahan bakar sejak awal. Hanya sistem injeksi, fitting, dan tekanan bahan bakar yang disuplai ke silinder yang berubah.

Tidak seperti mesin bensin, mesin diesel memiliki injeksi bahan bakar sejak awal. Hanya sistem injeksi, fitting, dan tekanan bahan bakar yang disuplai ke silinder yang berubah.

Prinsip kerja mesin diesel, yang biasa disebut mesin diesel, sangat berbeda dengan mesin bensin. Pada truk bahan bakar, campuran bahan bakar-udara memasuki ruang bakar di atas piston. Setelah kompresi, campuran dinyalakan karena kerusakan percikan listrik pada elektroda busi. Inilah sebabnya mengapa mesin bensin disebut juga mesin pengapian percikan (SI).

Prinsip kerja mesin diesel, yang biasa disebut mesin diesel, sangat berbeda dengan mesin bensin. Pada truk bahan bakar, campuran bahan bakar-udara memasuki ruang bakar di atas piston. Setelah kompresi, campuran dinyalakan karena kerusakan percikan listrik pada elektroda busi. Inilah sebabnya mengapa mesin bensin disebut juga mesin pengapian percikan (SI).

Pada mesin diesel, piston di ruang bakar hanya memampatkan udara, yang, di bawah pengaruh tekanan yang sangat besar (setidaknya 40 bar - karenanya disebut "tekanan tinggi") dipanaskan hingga suhu 600-800 ° C. Injeksi bahan bakar ke dalam udara panas tersebut menghasilkan penyalaan sendiri bahan bakar di ruang bakar. Untuk alasan ini, mesin diesel juga disebut sebagai mesin penyalaan kompresi (compression ignition (CI). Sejak awal, mereka disuplai dengan menyuntikkan bahan bakar ke ruang bakar, dan bukan ke intake manifold, yang hanya memasok udara ke mesin. Tergantung pada apakah ruang bakar dibagi atau tidak, mesin diesel dibagi menjadi unit daya dengan injeksi tidak langsung atau langsung.

Injeksi tidak langsung

Injeksi tidak langsung

Diesel, meskipun memulai debutnya dengan sistem injeksi langsung, tidak lama digunakan. Solusi ini menyebabkan terlalu banyak masalah dan dalam industri otomotif digantikan oleh injeksi tidak langsung yang dipatenkan pada tahun 1909. Injeksi langsung tetap ada di mesin stasioner dan kelautan besar, serta di beberapa truk. Perancang mobil penumpang menyukai mesin diesel injeksi tidak langsung, dengan pengoperasian yang lebih mulus dan kebisingan yang lebih sedikit.

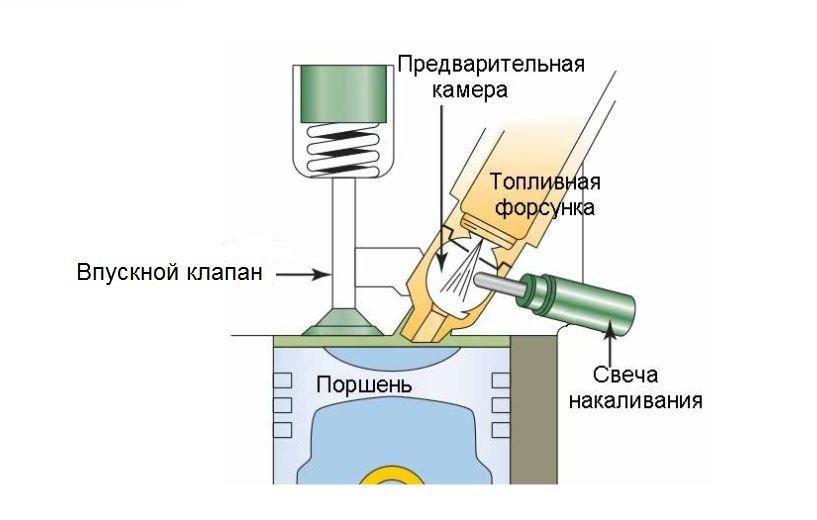

Istilah "tidak langsung" pada mesin diesel memiliki arti yang sama sekali berbeda dari pada mesin bensin, di mana injeksi tidak langsung adalah injeksi campuran udara-bahan bakar ke dalam intake manifold. Pada mesin diesel injeksi tidak langsung, seperti pada desain injeksi langsung, bahan bakar yang diatomisasi oleh injektor juga masuk ke ruang bakar. Hanya saja dibagi menjadi dua bagian - bagian tambahan, di mana bahan bakar disuntikkan, dan bagian utama, yaitu. ruang tepat di atas piston di mana proses utama pembakaran bahan bakar berlangsung. Kamar-kamar tersebut saling berhubungan oleh saluran atau saluran. Dalam hal bentuk dan fungsi, ruang-ruang tersebut dibagi menjadi reservoir pendahuluan, pusaran dan udara.

Yang terakhir tidak dapat digunakan, karena produksinya praktis telah berhenti. Dalam hal ruang depan dan ruang pusaran, nosel dipasang di sebelah ruang tambahan dan menginjeksikan bahan bakar ke dalamnya. Di sana, pengapian terjadi, kemudian bahan bakar yang terbakar sebagian memasuki ruang utama dan terbakar di luar sana. Mesin diesel dengan ruang depan atau ruang putar berjalan dengan lancar dan mungkin memiliki sistem engkol yang ringan. Mereka tidak sensitif terhadap kualitas bahan bakar dan mungkin memiliki nozel dengan desain yang sederhana. Namun, mereka kurang efisien daripada diesel injeksi langsung, mengkonsumsi lebih banyak bahan bakar, dan mengalami kesulitan menghidupkan mesin dingin. Saat ini, mesin diesel injeksi tidak langsung pada mobil penumpang sudah ketinggalan zaman dan sudah tidak diproduksi lagi. Mereka jarang ditemukan di mobil modern di pasaran saat ini. Mereka hanya dapat ditemukan dalam desain seperti Hindustan dan Tata India, UAZ Rusia, Mitsubishi Pajero generasi lama yang dijual di Brasil, atau Volkswagen Polo yang ditawarkan di Argentina. Mereka digunakan dalam jumlah yang jauh lebih besar di kendaraan aftermarket.

Injeksi langsung

Injeksi langsung

Semuanya dimulai dengan dia. Namun, manfaat injeksi langsung pada awalnya tidak dimanfaatkan. Pentingnya perputaran bahan bakar yang tepat tidak diketahui dan pembakarannya tidak optimal. Benjolan bahan bakar terbentuk, yang berkontribusi pada pembentukan jelaga. Proses pada piston berjalan terlalu cepat, mesin bekerja keras, dengan cepat menghancurkan bantalan poros engkol. Untuk alasan ini, injeksi langsung ditinggalkan, lebih memilih injeksi tidak langsung.

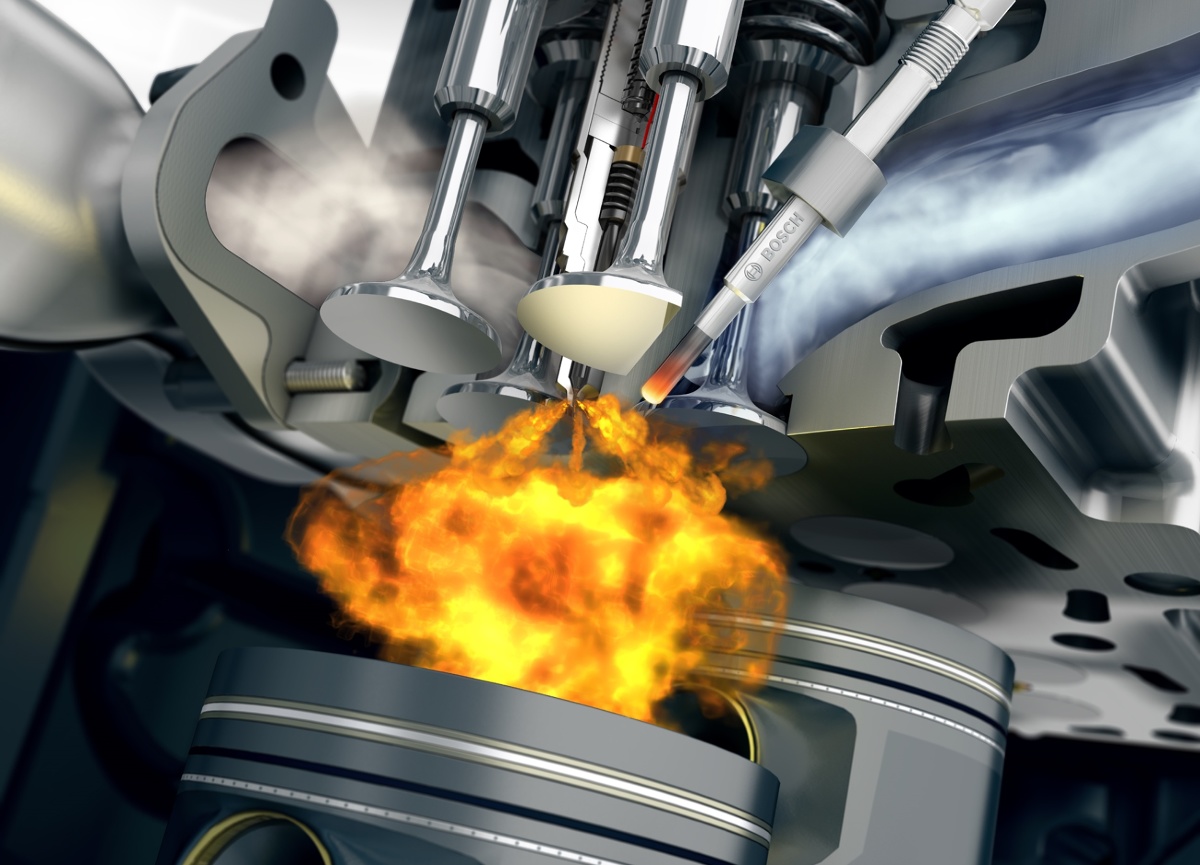

Kembali ke akar, tetapi dalam versi modern, hanya terjadi pada tahun 1987, ketika Fiat Croma 1.9 TD memasuki produksi massal. Injeksi bahan bakar langsung membutuhkan peralatan injeksi yang efisien, tekanan injeksi tinggi, bahan bakar berkualitas baik, dan crankset yang sangat kuat (dan karenanya berat). Namun, ini memberikan efisiensi tinggi dan mudah memulai mesin dingin. Solusi modern untuk mesin diesel injeksi langsung terutama didasarkan pada kepala dan piston yang benar-benar datar dengan ruang (rongga) berbentuk tepat. Kamar-kamar bertanggung jawab atas turbulensi bahan bakar yang benar. Injeksi langsung banyak digunakan saat ini di mesin diesel mobil penumpang.

Injeksi Langsung - Injektor Pompa

Injeksi Langsung - Injektor Pompa

Pada mesin diesel tradisional, berbagai jenis pompa bertanggung jawab untuk memasok bahan bakar. Pada masa perintis, injeksi bahan bakar dilakukan dengan udara terkompresi; pada 20-an, ini dilakukan dengan pompa oli yang didesain ulang. Pada tahun 300-an, pompa khusus yang dirancang untuk mesin diesel sudah banyak digunakan. Awalnya, ini didasarkan pada pompa serial yang menghasilkan tekanan rendah (hingga 60 bar). Baru pada tahun 1000-an pompa yang lebih efisien dengan distributor aksial (lebih dari 80 bar) muncul. Pada pertengahan tahun tujuh puluhan mereka menerima kontrol injeksi mekanis, dan pada pertengahan tahun delapan puluhan mereka menerima kontrol elektronik (BMW 524td, 1986).

Pompa-injektor yang digunakan di truk yang sudah berusia 30-an adalah cara injeksi bahan bakar yang sedikit berbeda, mereka banyak digunakan di mobil penumpang oleh perusahaan Volkswagen, untuk pertama kalinya pada tahun 1998 (Passat B5 1.9 TDI). Singkatnya, injektor pompa adalah injektor dengan pompanya sendiri, yang digerakkan oleh poros bubungan. Dengan demikian, seluruh proses pressurizing dan injeksi ke dalam silinder terbatas pada kepala silinder. Sistemnya sangat kompak, tidak ada saluran bahan bakar yang menghubungkan pompa ke injektor. Oleh karena itu, tidak ada pulsasi nosel, yang menyulitkan pengaturan dosis bahan bakar dan kebocoran. Karena bahan bakar menguap sebagian di ruang injektor unit, waktu injeksi mungkin kecil (start mudah). Yang paling penting, bagaimanapun, adalah tekanan injeksi yang sangat tinggi 2000-2200 bar. Dosis bahan bakar di dalam silinder bercampur dengan cepat dengan udara dan terbakar dengan sangat efisien.

Secara umum, mesin diesel pompa-injektor dicirikan oleh efisiensi tinggi, konsumsi bahan bakar rendah, kecepatan tinggi dan kemungkinan memperoleh kepadatan daya yang tinggi. Tetapi mesin unit injektor mahal untuk diproduksi, terutama karena kerumitan kepala silinder. Pekerjaannya keras dan keras. Ketika ditenagai oleh unit injektor, masalah emisi juga muncul, yang berkontribusi besar pada pengabaian solusi ini oleh VW.

Injeksi Langsung - Common Rail

Injeksi Langsung - Common Rail

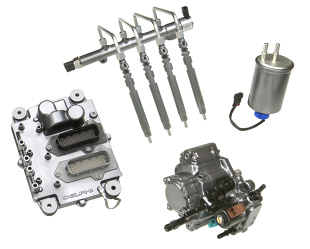

Elemen terpenting dari sistem injeksi Common Rail adalah "Common Rail", sejenis tangki yang juga dikenal sebagai "akumulator bahan bakar bertekanan", di mana pompa memompa bahan bakar diesel. Ini memasuki nozel tidak langsung dari pompa, tetapi dari tangki, sambil mempertahankan tekanan yang sama untuk setiap silinder.

Secara kiasan, kita dapat mengatakan bahwa masing-masing injektor tidak menunggu sebagian bahan bakar dari pompa, tetapi masih memiliki bahan bakar pada tekanan yang sangat tinggi. Impuls listrik yang menggerakkan injektor cukup untuk memasok bahan bakar ke ruang bakar. Sistem seperti itu memungkinkan Anda untuk membuat injeksi multi-fase (bahkan 8 fase per injeksi), yang mengarah pada pembakaran bahan bakar yang sangat presisi dengan peningkatan tekanan secara bertahap. Tekanan injeksi yang sangat tinggi (1800 bar) memungkinkan penggunaan injektor dengan lubang yang sangat kecil yang mengalirkan bahan bakar hampir dalam bentuk kabut.

Semua ini dilengkapi dengan efisiensi mesin yang tinggi, kelancaran dan tingkat kebisingan yang rendah (meskipun injeksi langsung), kemampuan manuver yang baik, dan emisi gas buang yang rendah. Namun, mesin common rail membutuhkan bahan bakar berkualitas tinggi dan filter terbaik. Kontaminan dalam bahan bakar dapat merusak injektor dan menyebabkan kerusakan yang sangat mahal untuk diperbaiki.