Sistem bahan bakar mesin bensin dan diesel

kadar

Sistem tenaga menyediakan fungsi utama pembangkit listrik - pengiriman energi dari tangki bahan bakar ke mesin pembakaran internal (ICE) yang mengubahnya menjadi gerakan mekanis. Penting untuk mengembangkannya agar mesin selalu menerima bensin atau solar dalam jumlah yang tepat, tidak lebih dan tidak kurang, dalam semua mode operasi yang paling beragam. Dan jika memungkinkan, simpan parameter Anda selama mungkin tanpa kehilangan akurasi pekerjaan.

Tujuan dan pengoperasian sistem bahan bakar

Secara luas, fungsi sistem dibagi menjadi transportasi dan dosis. Peralatan untuk yang pertama meliputi:

- tangki bahan bakar tempat persediaan bensin atau solar disimpan;

- pompa booster dengan tekanan outlet yang berbeda;

- sistem filtrasi untuk pembersihan kasar dan halus, dengan atau tanpa tangki pengendapan;

- saluran bahan bakar dari selang dan pipa fleksibel dan kaku dengan alat kelengkapan yang sesuai;

- perangkat tambahan untuk ventilasi, pemulihan uap, dan keselamatan jika terjadi kecelakaan.

Dosis jumlah bahan bakar yang diperlukan dilakukan oleh sistem dengan tingkat kerumitan yang berbeda, ini termasuk:

- karburator di mesin usang;

- unit kontrol mesin dengan sistem sensor dan aktuator;

- injektor bahan bakar;

- pompa tekanan tinggi dengan fungsi dosis;

- kontrol mekanik dan hidrolik.

Pasokan bahan bakar terkait erat dengan menyediakan mesin dengan udara, tetapi ini masih merupakan sistem yang berbeda, sehingga koneksi di antara mereka hanya dilakukan melalui pengontrol elektronik dan intake manifold.

Organisasi pasokan bensin

Dua sistem berbeda secara fundamental yang bertanggung jawab atas komposisi campuran kerja yang benar - karburator, di mana laju pasokan bensin ditentukan oleh kecepatan aliran udara yang dihisap oleh piston, dan injeksi di bawah tekanan, di mana sistem hanya memantau aliran udara dan mode mesin, dosis bahan bakar sendiri.

Karburator

Pasokan bensin dengan bantuan karburator sudah usang, karena tidak mungkin untuk mematuhi standar lingkungan dengannya. Bahkan penggunaan sistem elektronik atau vakum di karburator tidak membantu. Sekarang perangkat ini tidak digunakan.

Prinsip operasi karburator adalah melewati diffusernya aliran udara yang diarahkan ke intake manifold. Penyempitan profil khusus dari diffuser menyebabkan penurunan tekanan dalam jet udara relatif terhadap tekanan atmosfer. Karena penurunan yang dihasilkan, bensin disuplai dari penyemprot. Kuantitasnya dibatasi oleh pembuatan emulsi bahan bakar dalam komposisi yang ditentukan oleh kombinasi jet bahan bakar dan udara.

Karburator dikendalikan oleh perubahan kecil dalam tekanan tergantung pada laju aliran, hanya tingkat bahan bakar di ruang apung yang konstan, yang dipertahankan dengan memompa dan menutup katup penutup saluran masuk. Ada banyak sistem di karburator, yang masing-masing bertanggung jawab atas mode mesinnya sendiri, mulai dari start-up hingga daya terukur. Semua ini berhasil, tetapi kualitas dosis akhirnya menjadi tidak memuaskan. Tidak mungkin untuk menyesuaikan campuran secara tepat, yang diperlukan untuk catalytic converter gas buang yang muncul.

Injeksi bahan bakar

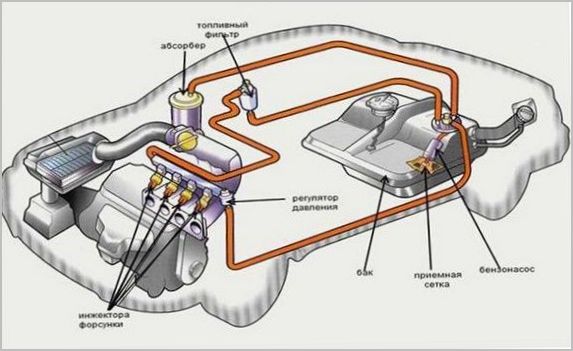

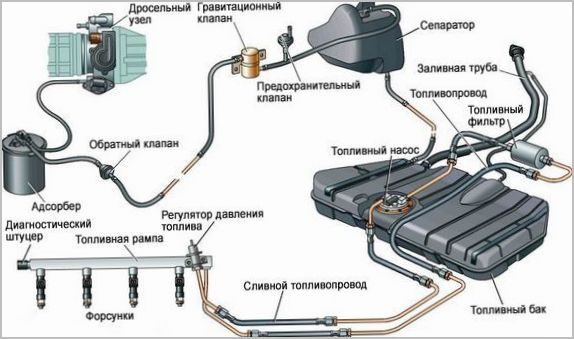

Injeksi tekanan tetap memiliki keuntungan mendasar. Itu dibuat oleh pompa listrik yang dipasang di tangki dengan regulator terintegrasi atau jarak jauh dan dipelihara dengan akurasi yang diperlukan. Nilainya adalah urutan beberapa atmosfer.

Bensin disuplai ke mesin oleh injektor, yang merupakan katup solenoida dengan alat penyemprot. Mereka membuka ketika mereka menerima sinyal dari sistem kontrol mesin elektronik (ECM), dan setelah waktu yang dihitung mereka menutup, melepaskan bahan bakar persis seperti yang dibutuhkan untuk satu siklus mesin.

Awalnya, nosel tunggal digunakan, yang terletak di tempat karburator. Sistem seperti itu disebut injeksi sentral atau tunggal. Tidak semua kekurangan telah dihilangkan, sehingga struktur yang lebih modern memiliki nozel terpisah untuk setiap silinder.

Sistem injeksi terdistribusi dan langsung (langsung) dibagi sesuai dengan lokasi nozel. Dalam kasus pertama, injektor memasok bahan bakar ke intake manifold, dekat dengan katup. Di zona ini, suhu meningkat. Dan jalan pendek ke ruang bakar tidak memungkinkan bensin mengembun, yang merupakan masalah dengan injeksi tunggal. Selain itu, menjadi mungkin untuk mengalirkan fase, melepaskan bensin secara ketat pada saat katup masuk silinder tertentu terbuka.

Sistem injeksi langsung bekerja lebih efisien. Ketika nozel terletak di kepala dan langsung dimasukkan ke dalam ruang bakar, dimungkinkan untuk menggunakan metode injeksi berganda paling modern dalam satu atau dua siklus, pengapian berlapis dan putaran campuran yang kompleks. Ini meningkatkan efisiensi, tetapi menciptakan masalah keandalan yang mengarah pada biaya suku cadang dan rakitan yang lebih tinggi. Secara khusus, kita membutuhkan pompa tekanan tinggi (pompa bahan bakar tekanan tinggi), nozel khusus dan memastikan bahwa saluran masuk dibersihkan dari kontaminan oleh sistem resirkulasi, karena sekarang bensin tidak disuplai ke saluran masuk.

Peralatan bahan bakar untuk mesin diesel

Pengoperasian dengan pengapian kompresi HFO memiliki kekhasan tersendiri terkait dengan kesulitan atomisasi halus dan kompresi diesel yang tinggi. Oleh karena itu, peralatan bahan bakar memiliki sedikit kesamaan dengan mesin bensin.

Pompa injeksi terpisah dan unit injector

Tekanan tinggi yang diperlukan untuk injeksi berkualitas tinggi ke udara panas bertekanan tinggi diciptakan oleh pompa bahan bakar bertekanan tinggi. Menurut skema klasik, untuk plungernya, yaitu pasangan piston yang dibuat dengan jarak bebas minimal, bahan bakar disuplai oleh pompa booster setelah pembersihan menyeluruh. Plunger digerakkan oleh mesin melalui camshaft. Pompa yang sama melakukan dosis dengan memutar plunger melalui rak roda gigi yang terhubung ke pedal, dan momen injeksi ditentukan karena sinkronisasi dengan poros distribusi gas dan adanya regulator otomatis tambahan.

Setiap pasangan plunger dihubungkan oleh saluran bahan bakar bertekanan tinggi ke injektor, yang merupakan katup pegas sederhana yang dibawa ke ruang bakar. Untuk menyederhanakan desain, kadang-kadang digunakan apa yang disebut injektor pompa, yang menggabungkan fungsi pompa bahan bakar bertekanan tinggi dan penyemprot karena penggerak daya dari camshaft cam. Mereka memiliki plunger dan katup sendiri.

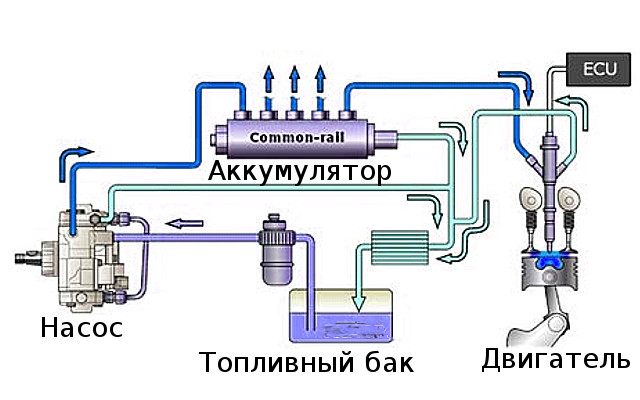

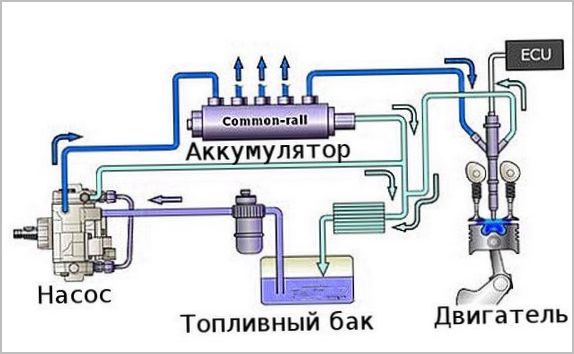

Jenis injeksi utama Common Rail

Prinsip kontrol elektronik nozel yang terhubung ke saluran tekanan tinggi umum menjadi lebih sempurna. Masing-masing memiliki katup elektro-hidraulik atau piezoelektrik yang membuka dan menutup atas perintah unit elektronik. Peran pompa injeksi dikurangi hanya untuk mempertahankan tekanan yang diperlukan di rel, yang, dengan prinsip ini, dapat dibawa hingga 2000 atmosfer atau lebih. Hal ini memungkinkan untuk mengontrol mesin secara lebih akurat dan menyesuaikannya dengan standar toksisitas baru.

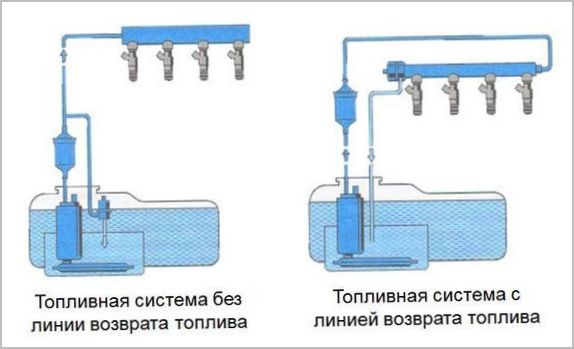

Penerapan jalur pengembalian bahan bakar

Selain pasokan bahan bakar langsung ke kompartemen mesin, terkadang saluran balik juga digunakan melalui saluran balik yang terpisah. Ini memiliki berbagai tujuan, mulai dari memfasilitasi pengaturan tekanan di berbagai titik dalam sistem, hingga pengaturan sirkulasi bahan bakar yang berkelanjutan. Saat ini aliran balik ke tangki jarang digunakan, biasanya hanya diperlukan untuk menyelesaikan masalah lokal, misalnya, mengontrol hidraulik nozel injeksi langsung.