Sensor posisi poros engkol

kadar

Sensor poros engkol memberikan kontrol dari ECU mesin terhadap posisi bagian mekanis yang bertanggung jawab atas pengoperasian sistem injeksi bahan bakar. Ketika DPKV gagal, itu didiagnosis dengan bantuan penguji khusus yang beroperasi berdasarkan prinsip ohmmeter. Jika resistansi arus di bawah nilai nominal, pengontrol perlu diganti.

Apa yang bertanggung jawab dan bagaimana cara kerja sensor poros engkol?

Sensor posisi poros engkol menentukan dengan tepat kapan bahan bakar harus dikirim ke silinder mesin pembakaran internal (ICE). Dalam desain yang berbeda, DPKV bertanggung jawab untuk mengontrol penyesuaian keseragaman pasokan bahan bakar oleh injektor.

Fungsi dari sensor poros engkol adalah untuk mendaftarkan dan mengirimkan data berikut ke komputer:

- ukur posisi poros engkol;

- saat piston melewati BDC dan TDC di silinder pertama dan terakhir.

Sensor PKV mengoreksi indikator berikut:

- jumlah bahan bakar yang masuk;

- waktu pasokan bensin;

- sudut poros bubungan;

- waktu pengapian;

- momen dan durasi operasi katup adsorpsi.

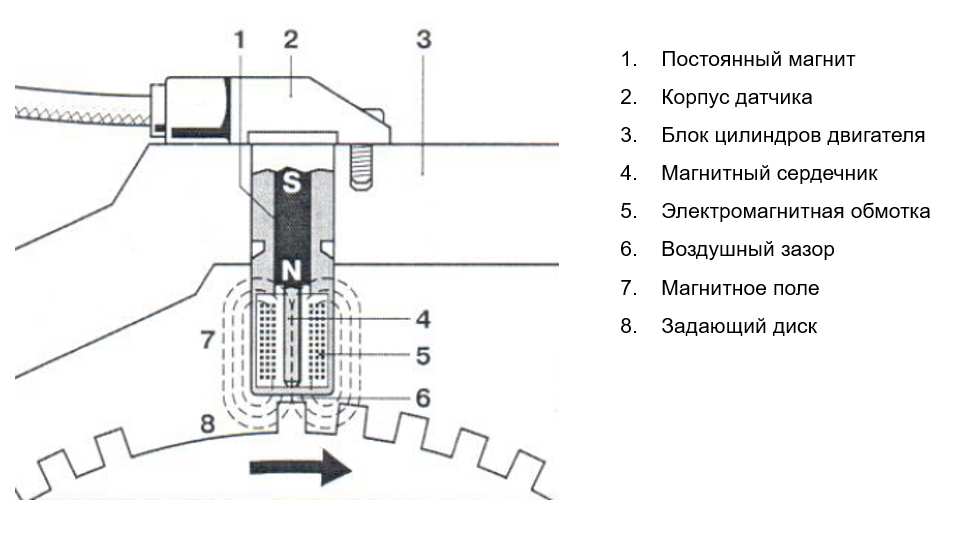

Prinsip pengoperasian sensor waktu:

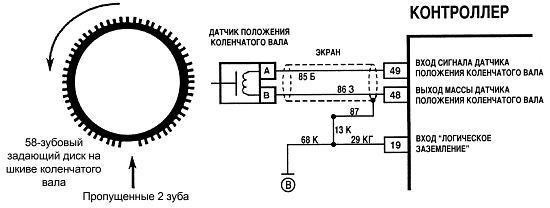

- Crankshaft dilengkapi dengan disk dengan gigi (starting dan zeroing). Saat rakitan berputar, medan magnet diarahkan ke gigi dari sensor PKV, yang bekerja padanya. Perubahan dicatat dalam bentuk pulsa dan informasi ditransmisikan ke komputer: posisi poros engkol diukur dan saat piston melewati titik mati atas dan bawah (TDC dan BDC) dicatat.

- Ketika sproket melewati sensor kecepatan poros engkol, itu mengubah jenis pembacaan dorongan. Untuk alasan ini, ECU berusaha mengembalikan operasi normal poros engkol.

- Berdasarkan pulsa yang diterima, komputer on-board mengirimkan sinyal ke sistem kendaraan yang diperlukan.

Perangkat DPKV

Desain sensor poros engkol:

- kotak aluminium atau plastik berbentuk silinder dengan elemen sensitif, di mana sinyal dikirim ke komputer;

- kabel komunikasi (sirkuit magnetik);

- unit penggerak;

- sealant;

- lekok;

- braket dudukan mesin.

Tabel: jenis sensor

| nama | Описание |

| sensor magnetik

| Sensor terdiri dari magnet permanen dan belitan pusat, dan pengontrol jenis ini tidak memerlukan catu daya terpisah. Perangkat listrik induktif tidak hanya mengontrol posisi poros engkol, tetapi juga kecepatannya. Ia bekerja dengan tegangan yang terjadi ketika gigi logam (tag) melewati medan magnet. Ini menghasilkan pulsa sinyal yang masuk ke ECU. |

| Sensor optik

| Sensor optik terdiri dari penerima dan LED. Berinteraksi dengan disk jam, ia memblokir aliran optik yang lewat antara penerima dan LED. Pemancar mendeteksi gangguan cahaya. Ketika LED melewati area dengan gigi aus, penerima bereaksi terhadap pulsa dan melakukan sinkronisasi dengan ECU. |

| Sensor Hall

| Desain sensornya meliputi:

Dalam sensor poros engkol efek Hall, arus mengalir saat mendekati medan magnet yang berubah. Sirkuit medan gaya terbuka ketika melewati area dengan gigi aus dan sinyal ditransmisikan ke unit kontrol mesin elektronik. Beroperasi dari sumber daya independen. |

Dimana letak sensornya?

Lokasi sensor posisi poros engkol: di sebelah piringan antara puli alternator dan roda gila. Untuk koneksi gratis ke jaringan on-board, disediakan kabel sepanjang 50-70 cm, di mana terdapat konektor untuk kunci. Ada spacer di sadel untuk mengatur jarak 1-1,5mm.

Gejala dan penyebab malfungsi

Gejala DPKV rusak:

- mesin tidak hidup atau berhenti secara spontan setelah beberapa saat;

- tidak ada percikan api;

- Detonasi ICE terjadi secara berkala di bawah beban dinamis;

- kecepatan idle tidak stabil;

- tenaga mesin dan dinamika kendaraan berkurang;

- ketika mengubah mode, perubahan spontan dalam jumlah putaran terjadi;

- periksa lampu mesin di dasbor.

Gejala menunjukkan alasan berikut mengapa sensor PCV mungkin rusak:

- hubungan pendek antara belitan belitan, kemungkinan distorsi sinyal tentang posisi piston di BDC dan TDC;

- kabel yang menghubungkan DPKV ke ECU rusak - komputer terpasang tidak menerima pemberitahuan yang tepat;

- cacat gigi (lecet, terkelupas, retak), mesin tidak dapat dihidupkan;

- masuknya benda asing di antara puli bergigi dan penghitung atau kerusakan saat bekerja di kompartemen mesin sering menyebabkan kegagalan fungsi DPKV.

Masalah dengan menghidupkan mesin

Varian malfungsi sensor poros engkol yang memengaruhi pengoperasian mesin pembakaran internal:

- Mesin tidak menyala. Saat kunci kontak diputar, starter menghidupkan mesin dan pompa bahan bakar berdengung. Alasannya adalah bahwa ECU mesin, tanpa menerima sinyal dari sensor posisi poros engkol, tidak dapat mengeluarkan perintah dengan benar: silinder mana yang harus dihidupkan dan di mana nosel harus dibuka.

- Mesin memanas hingga suhu tertentu dan berhenti atau tidak mulai dalam cuaca beku yang parah. Hanya ada satu alasan - retakan mikro pada belitan sensor PKV.

Pengoperasian mesin yang tidak stabil dalam berbagai mode

Ini terjadi ketika DPKV terkontaminasi, terutama ketika serpihan logam atau oli masuk ke dalamnya. Bahkan sedikit dampak pada sirkuit mikro magnetik dari sensor waktu mengubah operasinya, karena penghitung sangat sensitif.

Kehadiran detonasi motor dengan meningkatnya beban

Alasan paling umum adalah kegagalan meteran, serta retakan mikro pada belitan, yang tertekuk selama getaran, atau retakan pada rumahan, di mana uap air masuk.

Tanda-tanda mesin knock:

- pelanggaran kelancaran proses pembakaran campuran bahan bakar-udara di silinder mesin pembakaran internal;

- melompat pada penerima atau sistem pembuangan;

- kegagalan;

- pengurangan yang jelas dalam tenaga mesin.

Tenaga mesin berkurang

Tenaga mesin turun ketika campuran bahan bakar-udara tidak disuplai tepat waktu. Penyebab malfungsi adalah delaminasi peredam kejut dan perpindahan bintang bergigi relatif terhadap katrol. Tenaga mesin juga berkurang karena kerusakan pada belitan atau rumah meteran posisi poros engkol.

Bagaimana cara memeriksa sendiri sensor poros engkol?

Anda dapat menyelidiki kesehatan DPKV secara mandiri menggunakan:

- ohmmeter;

- osilograf;

- kompleks, menggunakan multimeter, megohmmeter, transformator jaringan.

Penting untuk diketahui

Sebelum mengganti alat pengukur, disarankan juga untuk melakukan diagnosa komputer lengkap dari mesin pembakaran internal. Kemudian inspeksi eksternal dilakukan, menghilangkan kontaminasi atau kerusakan mekanis. Dan hanya setelah itu mereka mulai mendiagnosis dengan perangkat khusus.

Memeriksa dengan ohmmeter

Sebelum melanjutkan dengan diagnosis, matikan mesin dan lepaskan sensor waktu.

Petunjuk langkah demi langkah untuk mempelajari DPKV dengan ohmmeter di rumah:

- Pasang ohmmeter untuk mengukur resistansi.

- Tentukan tingkat resistensi throttle (sentuh probe tester ke terminal dan lingkari).

- Nilai yang dapat diterima adalah dari 500 hingga 700 ohm.

Menggunakan osiloskop

Sensor posisi poros engkol diperiksa dengan mesin menyala.

Algoritma tindakan menggunakan osiloskop:

- Hubungkan penguji ke timer.

- Jalankan program di komputer terpasang yang memantau pembacaan dari perangkat elektronik.

- Lewati benda logam di depan sensor poros engkol beberapa kali.

- Multimeter baik-baik saja jika osiloskop merespons gerakan. Jika tidak ada sinyal di layar PC, disarankan untuk melakukan diagnosis lengkap.

Pemeriksaan komprehensif

Untuk melaksanakannya, Anda harus memiliki:

- megaohmmeter;

- transformator jaringan;

- meteran induktansi;

- voltmeter (sebaiknya digital).

Algoritma tindakan:

- Sebelum memulai pemindaian penuh, sensor harus dikeluarkan dari mesin, dicuci bersih, dikeringkan, dan kemudian diukur. Itu dilakukan hanya pada suhu kamar, sehingga indikatornya lebih akurat.

- Pertama, induktansi sensor (kumparan induktif) diukur. Rentang operasi pengukuran numeriknya harus antara 200 dan 400 MHz. Jika nilainya sangat berbeda dari nilai yang ditentukan, kemungkinan sensor rusak.

- Selanjutnya, Anda perlu mengukur resistansi isolasi antara terminal koil. Untuk ini, megohmmeter digunakan, mengatur tegangan output ke 500 V. Lebih baik melakukan prosedur pengukuran 2-3 kali untuk mendapatkan data yang lebih akurat. Nilai resistansi isolasi yang diukur harus setidaknya 0,5 MΩ. Jika tidak, kegagalan insulasi pada koil dapat ditentukan (termasuk kemungkinan korsleting di antara belokan). Ini menunjukkan kegagalan perangkat.

- Kemudian, dengan menggunakan trafo jaringan, disk waktu didemagnetisasi.

Penyelesaian masalah

Masuk akal untuk memperbaiki sensor untuk kerusakan seperti:

- penetrasi ke sensor kontaminasi PKV;

- adanya air di konektor sensor;

- pecahnya selubung pelindung kabel atau rangkaian sensor;

- perubahan polaritas kabel sinyal;

- tidak ada koneksi dengan harness;

- kabel sinyal pendek ke ground sensor;

- mengurangi atau meningkatkan jarak pemasangan sensor dan disk sinkronisasi.

Tabel: bekerja dengan cacat kecil

| Default | Berarti |

|---|---|

| Penetrasi di dalam sensor PKV dan kontaminasi |

|

| Kehadiran air di konektor sensor |

|

| Pelindung atau harness kabel sensor rusak |

|

| Membalikkan polaritas kabel sinyal |

|

| Sensor tidak terhubung ke harness |

|

| Kabel sinyal sensor korsleting ke ground |

|

| Mengurangi atau meningkatkan jarak pemasangan sensor dan disk sinkronisasi |

|

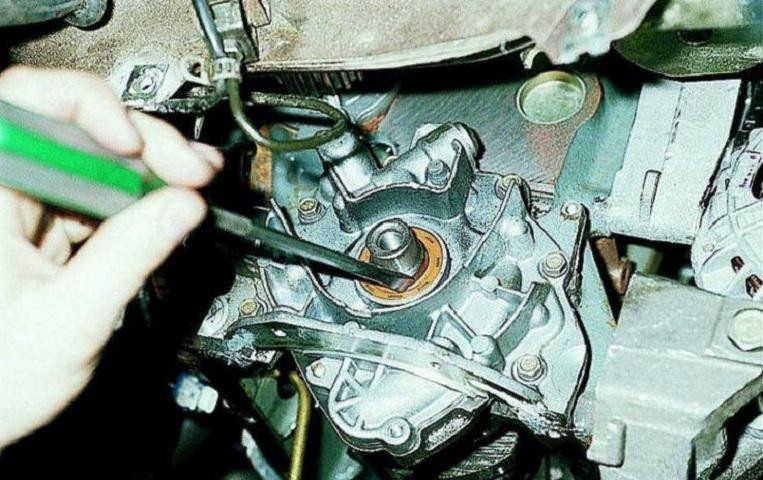

Bagaimana cara mengubah sensor posisi poros engkol?

Nuansa penting yang harus diperhatikan saat mengganti DPKV:

- Sebelum pembongkaran, perlu untuk menerapkan tanda yang menunjukkan posisi baut relatif terhadap sensor, DPKV itu sendiri, serta penandaan kabel dan kontak listrik.

- Saat melepas dan memasang sensor PKV baru, disarankan untuk memastikan bahwa timing disk dalam kondisi baik.

- Ganti meteran dengan harness dan firmware.

Untuk mengganti sensor PKV, Anda perlu:

- alat pengukur baru;

- penguji otomatis;

- cavernometer;

- kunci pas 10.

Algoritma aksi

Untuk mengubah sensor posisi poros engkol dengan tangan Anda sendiri, Anda perlu:

- Matikan kunci kontak.

- Matikan daya perangkat elektronik dengan melepaskan blok terminal dari pengontrol.

- Dengan kunci pas, buka sekrup yang memperbaiki sensor, lepaskan DPKV yang rusak.

- Gunakan lap untuk membersihkan tempat pendaratan dari endapan berminyak dan kotoran.

- Pasang pengukur tekanan baru menggunakan pengencang lama.

- Lakukan pengukuran kontrol celah antara gigi puli penggerak alternator dan inti sensor menggunakan jangka sorong. Ruang harus sesuai dengan nilai berikut: 1,0 + 0,41 mm. Jika celah lebih kecil (lebih besar) dari nilai yang ditentukan selama pengukuran kontrol, posisi sensor harus diperbaiki.

- Periksa tahanan sensor posisi poros engkol menggunakan self-test. Untuk sensor yang berfungsi, itu harus dalam kisaran 550 hingga 750 ohm.

- Setel ulang komputer perjalanan untuk mematikan sinyal Periksa Mesin.

- Hubungkan sensor posisi poros engkol ke listrik (konektor dipasang untuk ini).

- Periksa kinerja peralatan listrik dalam mode yang berbeda: saat istirahat dan di bawah beban dinamis.