Mekanisme distribusi gas mesin, desain dan prinsip operasi

kadar

Mekanisme distribusi gas (GRM) adalah seperangkat bagian dan rakitan yang membuka dan menutup katup masuk dan keluar mesin pada titik waktu tertentu. Tugas utama mekanisme distribusi gas adalah pasokan udara-bahan bakar atau bahan bakar yang tepat waktu (tergantung pada jenis mesin) ke ruang bakar dan pelepasan gas buang. Untuk mengatasi masalah ini, seluruh mekanisme yang kompleks bekerja dengan lancar, beberapa di antaranya dikendalikan secara elektronik.

Bagaimana waktunya?

Pada mesin modern, mekanisme distribusi gas terletak di kepala silinder mesin. Ini terdiri dari elemen utama berikut:

- Camshaft. Ini adalah produk dengan desain yang kompleks, terbuat dari baja tahan lama atau besi cor dengan presisi tinggi. Tergantung pada desain timing, camshaft dapat dipasang di kepala silinder atau di bak mesin (saat ini pengaturan ini tidak digunakan). Ini adalah bagian utama yang bertanggung jawab atas pembukaan dan penutupan katup secara berurutan.

Poros memiliki jurnal bantalan dan Cams yang mendorong batang katup atau rocker. Bentuk cam memiliki geometri yang ditentukan secara ketat, karena durasi dan tingkat pembukaan katup tergantung pada ini. Selain itu, Cams dirancang ke arah yang berbeda untuk memastikan pengoperasian silinder secara bergantian.

- Aktuator. Torsi dari poros engkol ditransmisikan melalui penggerak ke poros bubungan. Drive berbeda tergantung pada solusi desain. Roda gigi poros engkol berukuran setengah dari roda gigi poros bubungan. Dengan demikian, poros engkol berputar dua kali lebih cepat. Tergantung pada jenis drive, itu termasuk:

- rantai atau sabuk;

- roda gigi poros;

- tensioner (rol tegangan);

- peredam dan sepatu.

- Katup masuk dan katup buang. Mereka terletak di kepala silinder dan merupakan batang dengan kepala datar di salah satu ujungnya, yang disebut poppet. Katup inlet dan outlet berbeda dalam desain. Inlet dibuat dalam satu potong. Ini juga memiliki piringan yang lebih besar untuk mengisi silinder dengan lebih baik dengan muatan baru. Outlet biasanya terbuat dari baja tahan panas dan memiliki batang berlubang untuk pendinginan yang lebih baik, karena terkena suhu yang lebih tinggi selama operasi. Di dalam rongga adalah pengisi natrium yang mudah meleleh dan menghilangkan sebagian panas dari pelat ke batang.

Kepala katup dimiringkan agar pas di lubang di kepala silinder. Tempat ini disebut pelana. Selain katup itu sendiri, elemen tambahan disediakan dalam mekanisme untuk memastikan operasinya yang benar:

- Mata air. Kembalikan katup ke posisi semula setelah menekan.

- Segel batang katup. Ini adalah segel khusus yang mencegah oli memasuki ruang bakar di sepanjang batang katup.

- Panduan bushing. Dipasang di rumah kepala silinder dan memberikan pergerakan katup yang presisi.

- Rusk. Dengan bantuan mereka, pegas dipasang pada batang katup.

- pendorong. Melalui pendorong, gaya ditransmisikan dari camshaft cam ke batang. Terbuat dari baja berkekuatan tinggi. Mereka dari berbagai jenis:

- mekanik - kacamata;

- rol;

- kompensator hidrolik.

Celah termal antara pendorong mekanis dan lobus camshaft disesuaikan secara manual. Kompensator hidraulik atau tappet hidraulik secara otomatis mempertahankan jarak bebas yang diperlukan dan tidak memerlukan penyetelan.

- Lengan ayun atau tuas. Sebuah rocker sederhana adalah tuas dua lengan yang melakukan gerakan goyang. Dalam tata letak yang berbeda, lengan ayun dapat bekerja secara berbeda.

- Sistem timing katup variabel. Sistem ini tidak dipasang di semua mesin. Detail lebih lanjut tentang perangkat dan prinsip pengoperasian CVVT dapat ditemukan di artikel terpisah di situs web kami.

Deskripsi waktu

Pengoperasian mekanisme distribusi gas sulit untuk dipertimbangkan secara terpisah dari siklus operasi mesin. Tugas utamanya adalah membuka dan menutup katup pada waktunya untuk jangka waktu tertentu. Oleh karena itu, pada langkah hisap, intake terbuka, dan pada langkah buang, knalpot terbuka. Artinya, pada kenyataannya, mekanisme harus menerapkan timing katup yang dihitung.

Secara teknis seperti ini:

- Crankshaft mentransmisikan torsi melalui drive ke camshaft.

- Camshaft cam menekan pusher atau rocker.

- Katup bergerak di dalam ruang bakar, memungkinkan akses ke muatan baru atau gas buang.

- Setelah cam melewati fase aksi aktif, katup kembali ke tempatnya di bawah aksi pegas.

Perlu juga dicatat bahwa untuk siklus kerja yang lengkap, camshaft membuat 2 putaran, secara bergantian membuka katup pada setiap silinder, tergantung pada urutan kerjanya. Artinya, misalnya, dengan skema operasi 1-3-4-2, katup masuk pada silinder pertama dan katup buang pada silinder keempat akan terbuka secara bersamaan. Pada katup kedua dan ketiga akan ditutup.

Jenis mekanisme distribusi gas

Mesin mungkin memiliki skema waktu yang berbeda. Perhatikan klasifikasi berikut.

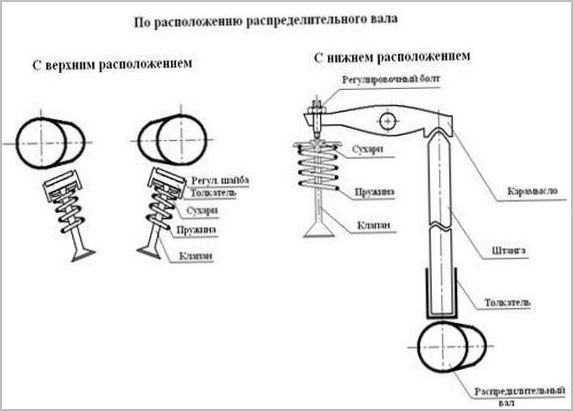

Dengan posisi poros bubungan

Ada dua jenis posisi camshaft:

- bawah;

- atas.

Di posisi bawah, camshaft terletak di blok silinder di sebelah poros engkol. Dampak dari Cams melalui pendorong ditransmisikan ke lengan ayun, menggunakan batang khusus. Ini adalah batang panjang yang menghubungkan batang dorong di bagian bawah ke lengan ayun di bagian atas. Lokasi yang lebih rendah tidak dianggap paling sukses, tetapi memiliki kelebihan. Secara khusus, koneksi yang lebih andal antara poros bubungan dan poros engkol. Jenis perangkat ini tidak digunakan di mesin modern.

Di posisi atas, camshaft berada di kepala silinder, tepat di atas katup. Dalam posisi ini, beberapa opsi untuk mempengaruhi katup dapat diterapkan: menggunakan pendorong atau tuas rocker. Desain ini lebih sederhana, lebih andal, dan lebih ringkas. Posisi atas camshaft menjadi lebih umum.

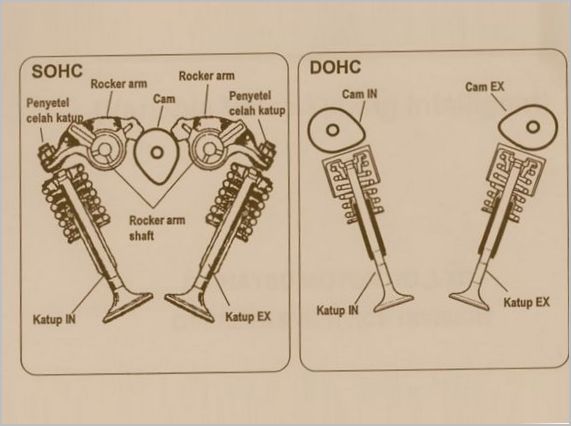

Dengan jumlah camshafts

Mesin in-line dapat dilengkapi dengan satu atau dua camshaft. Mesin dengan camshaft tunggal ditunjuk oleh singkatan SOHC(Camshaft Overhead Tunggal), dan dengan dua - DOHC(Camshaft Overhead Ganda). Satu poros bertanggung jawab untuk membuka katup masuk, dan yang lainnya untuk buang. V-mesin menggunakan empat camshafts, dua untuk setiap bank silinder.

Dengan jumlah katup

Bentuk camshaft dan jumlah cam akan tergantung pada jumlah katup per silinder. Mungkin ada dua, tiga, empat atau lima katup.

Pilihan paling sederhana adalah dengan dua katup: satu untuk asupan, yang lain untuk buang. Mesin tiga katup memiliki dua katup masuk dan satu katup buang. Dalam versi dengan empat katup: dua intake dan dua knalpot. Lima katup: tiga untuk asupan dan dua untuk buang. Semakin banyak katup masuk, semakin banyak campuran udara-bahan bakar yang masuk ke ruang bakar. Dengan demikian, tenaga dan dinamika mesin meningkat. Untuk membuat lebih dari lima tidak akan memungkinkan ukuran ruang bakar dan bentuk camshaft. Empat katup per silinder yang paling umum digunakan.

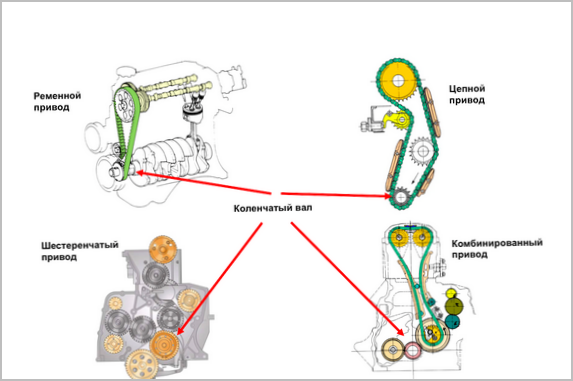

Menurut jenis drive

Ada tiga jenis penggerak camshaft:

- gigi. Opsi penggerak ini hanya dimungkinkan jika camshaft berada di posisi bawah blok silinder. Poros engkol dan poros bubungan digerakkan oleh roda gigi. Keuntungan utama dari unit semacam itu adalah keandalan. Ketika camshaft berada di posisi teratas di kepala silinder, penggerak rantai dan sabuk digunakan.

- Rantai. Drive ini dianggap lebih andal. Namun penggunaan rantai membutuhkan kondisi khusus. Untuk meredam getaran, peredam dipasang, dan tegangan rantai diatur oleh tensioner. Beberapa rantai dapat digunakan tergantung pada jumlah poros.

Sumber daya rantai cukup untuk rata-rata 150-200 ribu kilometer.

Masalah utama penggerak rantai dianggap sebagai kerusakan pada tensioner, peredam, atau putusnya rantai itu sendiri. Dengan tegangan yang tidak mencukupi, rantai selama operasi dapat tergelincir di antara gigi, yang menyebabkan pelanggaran waktu katup.

Membantu menyesuaikan ketegangan rantai secara otomatis tensioner hidrolik. Ini adalah piston yang menekan apa yang disebut sepatu. Sepatu dipasang langsung ke rantai. Ini adalah bagian dengan lapisan khusus, melengkung dalam busur. Di dalam tensioner hidrolik ada plunger, pegas dan rongga kerja untuk oli. Oli memasuki tensioner dan mendorong silinder ke level yang benar. Katup menutup saluran oli dan piston mempertahankan tegangan rantai yang benar setiap saat Kompensator hidraulik dalam timing belt beroperasi dengan prinsip yang sama. Peredam rantai menyerap getaran sisa yang belum diredam oleh sepatu. Ini menjamin pengoperasian penggerak rantai yang sempurna dan presisi.

Masalah terbesar bisa datang dari sirkuit terbuka.

Camshaft berhenti berputar, tetapi poros engkol terus berputar dan menggerakkan piston. Bagian bawah piston mencapai cakram katup, menyebabkannya berubah bentuk. Dalam kasus yang paling parah, blok silinder juga bisa rusak. Untuk mencegah hal ini terjadi, rantai baris ganda terkadang digunakan. Jika salah satu rusak, yang lain terus bekerja. Pengemudi akan dapat memperbaiki situasi tanpa konsekuensi.

- sabuk.Penggerak sabuk tidak memerlukan pelumasan, tidak seperti penggerak rantai.

Sumber daya sabuk juga terbatas dan rata-rata 60-80 ribu kilometer.

Sabuk bergigi digunakan untuk cengkeraman dan keandalan yang lebih baik. Yang ini lebih sederhana. Sabuk yang putus dengan mesin menyala akan memiliki konsekuensi yang sama seperti rantai yang putus. Keuntungan utama dari penggerak sabuk adalah kemudahan pengoperasian dan penggantian, biaya rendah dan pengoperasian yang tenang.

Pengoperasian mesin, dinamika dan kekuatannya bergantung pada berfungsinya seluruh mekanisme distribusi gas dengan benar. Semakin besar jumlah dan volume silinder, semakin kompleks perangkat sinkronisasi. Penting bagi setiap pengemudi untuk memahami struktur mekanisme untuk melihat kerusakan pada waktunya.